요즘 자동차 제조업체들은 연료소비를 줄이거나 전기차의 주행거리를 늘리기 위해, 차체 무게를 줄이는 데 많은 노력을 기울이고 있다. 그러나 일반적인 방법과 소재를 사용해 무게를 줄이는 일은 점점 더 어렵고, 많은 비용이 들어가고 있다.

독일의 전문업체인 EDAG 엔지니어링은 적은 비용으로 초경량 자동차를 만드는 혁신적 방법을 개발했다고 주장한다. 이는 부품 제작을 위한 대형 3D 프린팅과 차체 외부에 사용할 신축성 있는 고강도 전천후 직물의 개발 등 몇 가지 새로운 기술을 결합한 것이다.

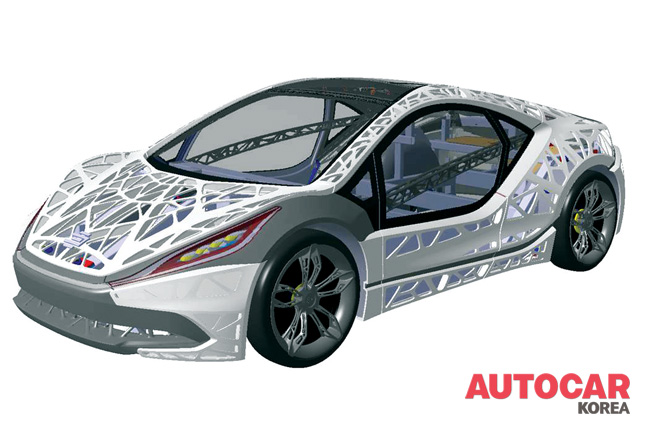

이 회사는 올해 제네바모터쇼에서 EDAG 라이트 코쿤(Light Cocoon)이라는 이름의 차를 통해 성과를 공개했다. 새로운 공정은 더 가벼운 자동차를 만드는 것은 물론, 생산 개시에 필요한 비용을 엄청나게 절감하면서도 새 모델 개발에 필요한 리드 타임을 줄일 잠재력이 있다.

적층 제조법(additive manufacturing)으로도 알려진 3D 프린팅은 3차원 컴퓨터 지원 설계(CAD) 모형을 실제 제품으로 만드는 것이다. 방법에는 여러 가지가 있는데, 라이트 코쿤은 물체가 완벽한 형태를 갖출 때까지 자외선 레이저로 아주 얇은 층의 수지를 굳히는 방식인 광조형 공정(SLA)을 활용해 제작되었다. 금속 부분은 공정은 비슷하지만 수지 대신 금속 분말을 사용하는 선택적 레이저 소결(SLS) 방식으로 만들어졌다.

산업용 SLS 방식 3D 프린팅에 쓸 수 있는 금속에는 철, 티타늄, 알루미늄, 구리가 포함된다. EDAG 경량 설계 숙련 센터 책임자인 마틴 힐레브레히트(Martin Hillebrecht)는 일단 분말로부터 성형되고 나면 결과물은 “거의 원료만큼 튼튼”하다고 말한다. “용접도, 변형도 할 수 있다” 또한, 그는 현재 생산되고 있는 섬유강화 플라스틱 부품에 적용할 가능성도 내다보고 있다.

차 전체에 반영된 적층 제조법은 스페이스프레임 구조를 현대적인 방식으로 만들어내는 데 사용된 것으로 자연으로부터 영감을 얻었다. 연약해 보이지만 단단한 라이트 코쿤의 골조는 거미줄처럼 뻗은 잎사귀의 잎맥을 닮았고, 직물 표면 안쪽에 비쳐 보이는 사이드 멤버는 새 뼈의 속 구조와 비슷하다.

차체 표면이 직물이라고? 라이트 코쿤은 아웃도어 의류 및 장비 제조업체 잭 울프스킨(Jack Wolfskin)이 특별히 개발한 고강도 전천후 직물로 덮여 있다. ‘라이트’라는 단어는 일종의 말장난이다. 콘셉트 카는 강판이나 알루미늄으로 만든 차보다 훨씬 더 가벼울 뿐 아니라 안쪽에 있는 LED 덕분에 표면에 빛을 낼 수 있기 때문이다. 이 가상 페인트 덕분에 소유자는 터치스크린이나 스마트폰 앱을 터치해 차의 색을 마음대로 바꿀 수 있다.

직물을 씌웠다고 하면 왠지 연약하고 요철이나 훼손 행위에 상하기 쉬울 듯하지만, EDAG은 컨버터블 지붕이나 도색한 강판 및 알루미늄 판과 다를 바 없으며 부분적으로 새로 교체할 수 있으리라 예상한다. 직물 소재는 세척할 수 있고, 쇼카에는 모든 옷에 있는 것과 같은 세탁방법 안내 레이블이 있다.

또한, 직물 소재는 유연하다. 안에 있는 차의 구조 형태를 바꿀 수 있을 정도다. 조절식 스포일러가 커지더라도 차체 표면은 전혀 틈새가 벌어지지 않으면서 변화하는 만큼 늘어난다. 이 개념은 차의 형태를 바꾸는 데 쉽게 반영할 수 있기 때문에, 소유자가 차의 스타일과 색상을 마음껏 바꿀 수 있도록 해준다.

공상에 가까운 아이디어라는 생각이 들지만, EDAG은 이미 현실화되었으며 레이저 적층 제조법이 문자 그대로 필요한 규모로 커지는 것은 시간문제라고 한다. 오늘날에도 이미 항공우주산업에서는 이런 방식으로 부품이 만들어지고 있다. 다만 부품의 크기는 제한되어 있다. 힐레브레히트는 “기계 크기가 350mm에서 650mm로 커지는 데 불과 2년밖에 걸리지 않았다”며, 그런 흐름은 계속되고 있다고 설명한다. EDAG은 대시보드처럼 더 커다란 실내 부품은 5년 내에 구현할 수 있고, 차 전체는 지금부터 20년 내에 이런 방식으로 만들 수 있으리라고 믿는다.

한 가지 문제점은 프린팅 공정에 걸리는 시간. 하지만 힐레브레히트는 앞으로 10년 내에 “공정 속도가 100배는 빨라지리라 예상한다”고 한다. 대량생산이 실현된다면, 자동차 제조업체들이 그런 기술을 받아들임으로써 비용을 절감할 가능성은 매우 크다.

요즘 신차 생산을 위한 일반적인 생산시설을 갖추려면 제조업체는 설비에만 수십억 원을 투자해야 한다. 차체 패널을 성형하는 값비싼 프레스 틀과 가공기계를 갖추는 데 드는 비용이다. 새 공정을 활용하면, 프레스 틀을 사용하는 것은 물론 차체 패널을 성형하는 것도 과거의 일이 될 것이다. 기계가공 측면에서도 유리하다. 힐레브레히트는 “레이저 적층 시스템 기계 하나가 17개의 밀링 머신을 대체할 수 있다”고 말한다. 설비교체 없이도 같은 기계로 모든 형태와 스타일의 차체를 만들 수 있고, 단지 기계로 내려 받는 CAD 파일만 바꾸면 된다. 차체 전체에 이 공정을 처음 반영하는 곳은 “설비 투자가 부담스러운” 소량 제조업체가 될 듯하다.

적층 제조법은 차체 구조 전체를 단일 공정으로 생산하면서 다른 부품들은 개별적으로 만들 수 있게 해줄 것이다. NVH(풍절음을 포함한 소음, 진동, 불쾌함)를 극복하는 것을 포함해 남은 과제들이 있지만, 힐레브레히트는 다른 소재도 연구하고 있기 때문에 탑승 공간으로 전달되는 소음과 진동을 차단하는 부분도 같은 방식으로 해결될 것이라고 한다.

EDAG은 지난 3월 베를린에서 열린 ‘인사이드 3D 프린팅’ 컨퍼런스에서도 공개한 이 개념에 자동차 제조업체들이 상당한 관심을 보였다고 말한다. 힐데브레히트는 “마치 모든 자동차 제조사가 컨퍼런스에 참석한 것 같았다”고 했다. “저는 일반 소비자 시장의 뒤를 이어 산업에도 적용되리라고 보기 때문에, 이 기술은 결코 과장이 아닙니다. 이것은 산업혁명과도 같은 일입니다.”

글 · 제스 크로스 (Jesse Crosse)