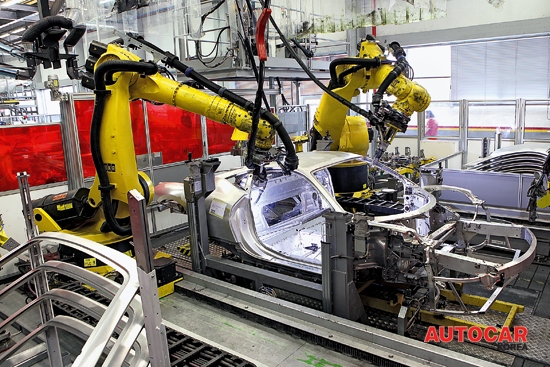

스칼리에티는 마라넬로보다 덜 화려한 자매 공장. 여기서 458 이탈리아와 같은 모델의 화이트 보디(BIW)를 만들어 마라넬로에 옮겨 완성한다. 차세대 458도 알루미늄 보디. 생산라인에는 수많은 자동화기계가 배치돼있다. 4개의 로봇이 보디 패널을 붙이고, 대당 301개소의 측정검사를 한다. 이로써 하루 28개꼴로 보디가 흘러나온다.

알루미늄 보디를 만들기 위해 페라리는 복잡한 주조·압출·단조·판금술을 혼합하여 사용한다. 서로 다른 수많은 알루미늄합금이 쓰인다. 거기에는 458과 함께 도입된 고장력 합금이 들어있어 내부 보디패널의 두께를 크게 줄였다. 주조부품도 두께를 평균 40%나 깎아냈다.

소재뿐만 아니라 생산공정도 바뀌었다. 가령 458 스파이더의 조각된 엔진 커버는 몇 년 전만 해도 알루미늄으로 쉽게 단조할 수 없었다. 하지만 요즘 페라리는 ‘초가소성’ 성형법을 사용한다. 모양이 크게 바뀌는 특수 합금을 써야만 가능한 공법이다. 자동식 리벳과 고속 나사가 나와 작업능률과 영역을 넓혔다. 하지만 용접과 본딩기술이 가장 크게 발전했다.

그러면 앞으로 어떻게 될까? 페라리는 화이트 보디의 무게를 ‘중단기적으로’ 15~20% 줄이려고 한다. 그 뒤 차세대 공법을 도입하여 다시 20%를 줄일 계획이다. 하지만 페라리는 그 일이 결코 만만치 않다고 본다. 알루미늄과 함께 고장력 합금을 널리 써야한다. 보디 패널의 두께는 1mm 이하로 내려간다. 한편 다른 곳에는 한층 이색적인 합금을 쓰게 된다.

카본파이버의 바람직한 속성을 결코 부인할 수 없다. 하지만 페라리는 알루미늄으로 좋은 성과를 거두고 있다. 적어도 지금은….